株式会社ソディック

- 業種:

- 機械、その他メーカー・製造関連

- 本社:

- 神奈川県

- 創業:

- 1971年(昭和46)2月

- 設立:

- 1976年(昭和51)8月

- 資本金:

- 246億18百万円、東京証券取引所 プライム市場 上場(証券コード6143)

- 従業員数:

- 3,417名(連結)1,180名(個別) ※2024年12月期

- 事業内容:

- 工作機械、産業機械、食品機械の開発・設計・製造・販売

「世の中にないものは自分たちで作る」 これが私たちソディックの開発理念です。

| 事業所 | 本社/技術・研修センター(神奈川県横浜市) 加賀事業所 福井事業所 宮崎事業所 |

関連会社 | [国内関係会社] 株式会社ソディック エフ・ティ 株式会社イマリ精工 株式会社SKH |

|---|

採用情報

| 募集対象 | 大学生(文系)、大学生(理系)、大学院生(文系)、大学院生(理系)、短大生、専門学校生、高専生 |

|---|---|

| 募集職種 | 営業、研究・開発、製造、管理 |

| 業務内容 | 工作機械、産業機械、食品機械の開発・設計・製造・販売 |

採用窓口

| 採用担当 | 人事部人事課 採用担当 |

|---|---|

| 住所 | 〒922-0595 石川県加賀市宮町力1-1 |

| 電話番号 | 0761-75-2000 |

会社紹介

3分でナットク!会社案内プレゼン

私がプレゼンします!

ウェブマガジン「ソディック通信」ナビゲータTF-1(ティーエフワン)

どんな会社!?

世界市場で確たる存在感を発揮

東証プライム市場の工作機械メーカー。持続的な成長のために ESG(環境・社会・ガバナンス)を重視した経営に取り組み、生産性向上や自社生産現場の自動化の推進も進めています。お客様の「ものづくり」に貢献することを理念とし、問題解決のために必要なものがこの世になければ、自ら開発してでも解決するという姿勢を貫いています。

看板商品は?

様々なモノの製造に必要な金型を作る「放電加工機」はトップシェア。放電加工とは、柔らかい金属を電気のエネルギーを利用し、刃物のように用いて、超!硬い金属を加工する技術です。

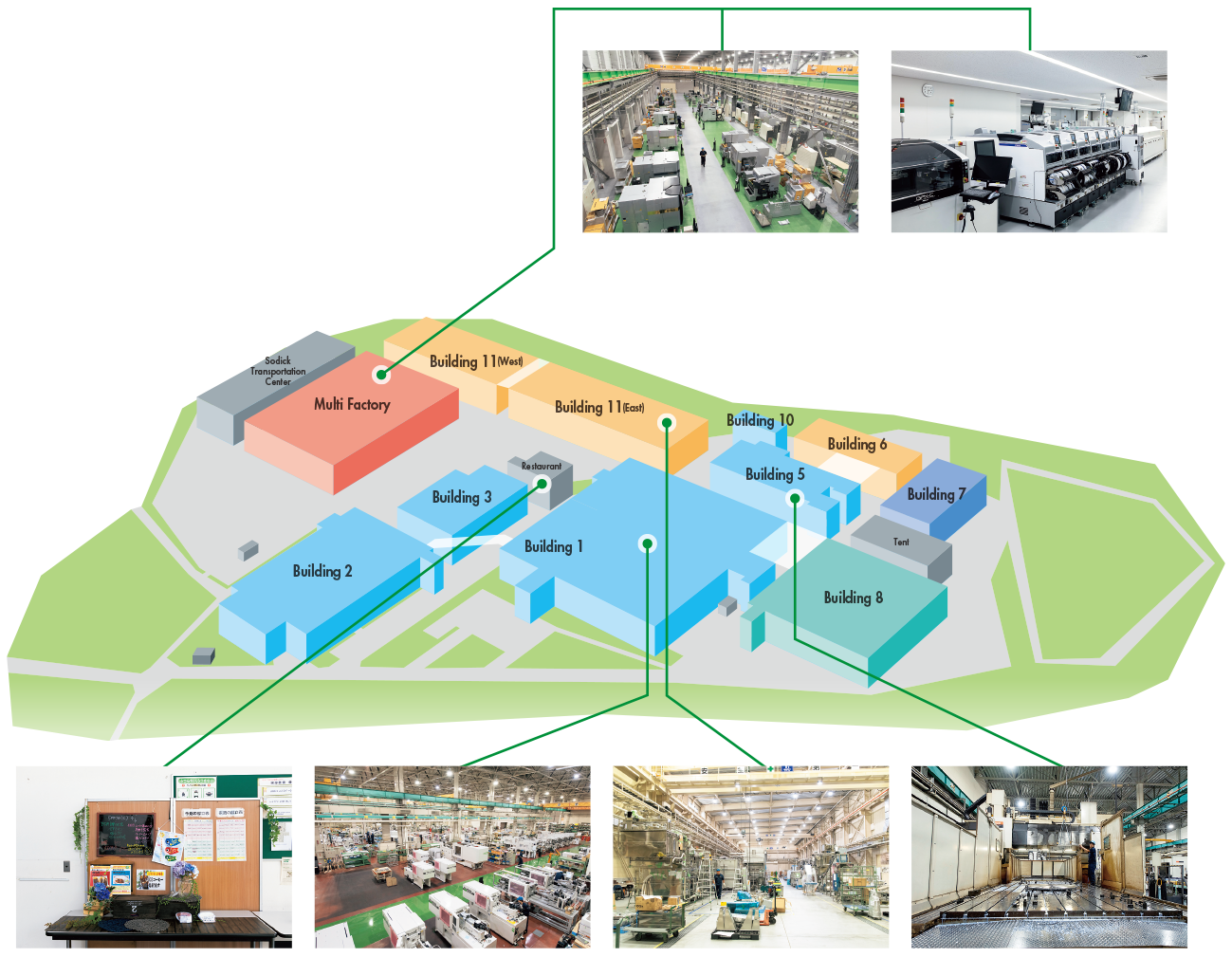

Multi Factory

多種多様な製品の生産が可能なマルチファクトリー。世界トップレベルのシェアを持つ放電加工機も製造。

Multi Factory

マルチファクトリー内にある最新の設備が並ぶアドバンスト研究センターの基盤実装ライン。

Restaurant

リーズナブルでその日の気分に合わせて日替りのメニューを選べる社員食堂。

Building 1

プラスチック製品を大量生産できる射出成形機を製造。また、環境に配慮した生分解性プラスチックの生産システムも開発。

Building 11(East)

食品機械工場。製麺機、ゆで麺プラント、無菌包装米飯製造装置など多くの食品機械を製造。2023年に工場を増築。

Building 5

射出成形機の部品の加工工場。設計や製図に基づき切削、研削、研磨などの加工により部品を製造。

めっちゃ興味あり!それってどんな仕事?

総務

総務部K・M

来客応対や電話対応などを担当。第一印象が会社のイメージにつながるので笑顔で丁寧な接客を心がけています。

射出成形機の成形技術

成形技術部M・Y

射出成形機のカスタマイズや立ち会いを担当。お客様が求めていることを正確に把握することが大切です。

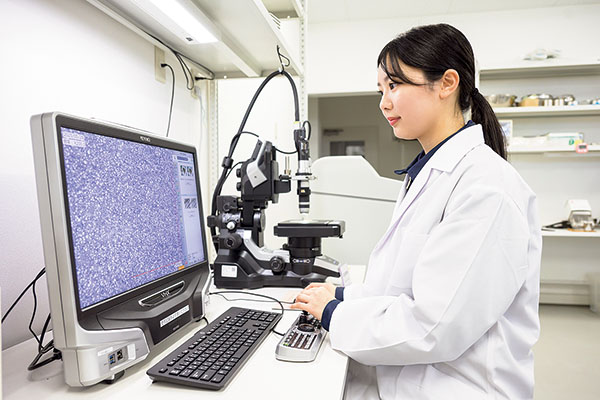

食品機械の開発

技術部N・M

CADでの部品設計や測定器を使った分析を行っています。将来はグローバルで活躍する革新的な食品機械の開発を目指しています。

工作機械の検査

工作機械製造部I・T

出荷前の完成したマシニングセンタが正常に動作するか検査しています。無事に検査を終えたときは達成感があります。

開発部S・T

2019年入社

徳島出身、大学時代を過ごした石川県が気に入って就職。射出成形機に新しい機能をプラスするための開発を担当。機械の設定のためのガイドソフトも制作しています。

- 2019

- 入社後、製造研修のため生産統括本部へ配属。組み立てを担当し基本を学ぶ。

- 2020

- システム技術部(現在の成形技術部)へ異動。ショールームや展示会でのデモや製品のPRを担当。

- 2024

- 現在の部署へ異動。射出成形機の開発に携わりはじめる。

ジマンのシゴト

射出成形機に搭載する溶融せん断粘度測定装置「Nendy-E(ネンディ)」を開発。「第21回/2024年超モノづくり部品大賞」で「機械・ロボット部品賞」を受賞しました。

会社の未来は若手が創る!

2人で好きに語っちゃいます!

MC技術部 MC開発課T・M

MC技術部 MC技術課I・A

エンジニアとしてやりがいを感じる瞬間は?

I・A●私たちはマシニングセンタという同じ工作機械を担当しています。私は設計・開発とお客様からの要望にあわせたカスタマイズなどを行っています。

T・M●私はマシニングセンタに付随するソフトウェアをつくる部署に所属しています。ハードとソフトで専門は違いますが、I さんは年齢も近くて何でも相談できる先輩です。結構、質問攻めにしています。

I・A●聞かれることでこちらも勉強になります。私たちの仕事はお客様や製造担当、営業の方など、いろいろな立場の方とのコミュニケーションも必要ですね。

T・M●私は入社2年目で配属されて日が浅いのでお客様と話す機会は少ないですが、サービスの方から依頼を受けた作業に対応して感謝されたり、上司から評価されたりするとやりがいを感じます。

I・A●マシニングセンタは金属を削って形をつくる機械です。自動車やスマートフォンのコネクタも製造できますし、さまざまな部品をつくるための「金型」の成形に使われます。中でも当社のマシニングセンタは精密な部品を必要とするお客様をターゲットにしています。自分が担当した機械を納品したときに、実際に使われている様子を見たり、お客様から「こんな風に使っているんだよ」と教えていただけたりすることがあります。「ソディックの機械だからこの精度がだせる」とか「特別なこんな作業に使っている」と聞くと、製造業の根幹の部分で役にたっていることが実感できます。最近は自動化の要望も増えています。

T・M●自動化するために稼働時間が伸ばせるように制御するとか、安全面での配慮とか、機械に合わせてソフトも改良していく必要があります。

I・A●部品をつくるための「金型」をつくるということは、お客様の生産設備の一部を担当している側面もあります。お客様によって使う環境が違いますし、求められる精度や重要視する部分も違います。金型は大量に部品をつくるために欠かせないものなので、今後も拡大・発展していける余地は十分にあると考えています。

T・M●例えば機械を操作する人への支援用ソフトなど、このソフトがあるからソディックのマシニングセンタを買うと言ってもらえるような機能をつくりたいです。これからは使いやすさやなどソフトの部分が差別化のカギになると思います。ソフト面で機能をブラッシュアップしていけるようにがんばりたいです。

- [後輩]機械事業部M・Y

2024年入社

- ◀︎▶

- [先輩]機械事業部M・T

2021年入社

お客様の生産に貢献するためのロボットや自動運転のためのソフトウェアの開発など、省力化のためのソリューションを提供している部門で働く先輩・後輩が仕事への想いを語り合いました。

後輩→先輩への質問

Q. 新入社員へ求めることは?

担当以外のこと、他の人がどんなことをしているか、自社の製品がどんなものなのか、身を置いている業界はどんなところなのか興味を持ってほしいです。それによって視野が広がり、成長につながると思います。

Q. 仕事でやりがいを感じるときはどんなとき?

入社当時に放電加工機に材料を運ぶための搬送装置の開発に携わりました。未経験で中途入社したばかりでしたが、周りの皆さんに教えてもらいながら最終の仕様を決める担当をし、製品の評価もいただけました。自分が関わった商品だと胸を張っていえるのはうれしかったです。

先輩→後輩への質問

Q. 入社のきっかけは?

ソディックのもつコアな技術や新しい分野に挑戦する社風に魅力を感じて入社しました。現在は展示会に行く機会も多く、国内外の社員とつながりを感じながら楽しく働いています。

Q. 入社後に大変だったことは?

学生時代は自動車の製造や開発を学んできたのですが、経験している分野が違うので最初は不安もありました。現在も専門知識はまだまだ不足していると思いますが、先輩方が何でも教えてくれる環境です。自動化は今、業界のなかでも注目の分野でやりがいを感じています。もう少し課題が明瞭化できるように、がんばっていきたいです。

就活生にひとこと

大学で学んだ合成樹脂の知識が役に立っています!